Ce face un pinion să fie perfect? Detalii despre precizia în prelucrarea mecanică

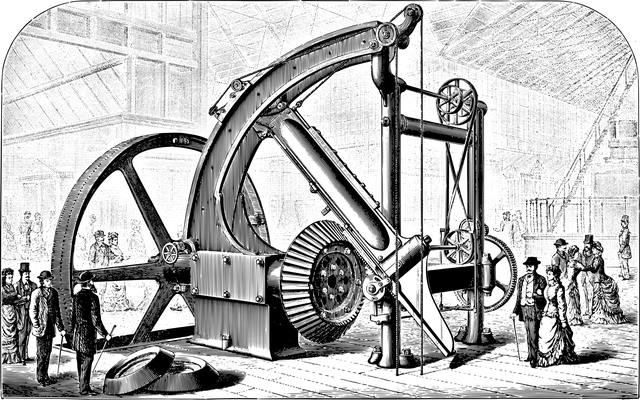

Pinioanele joacă un rol esențial în mecanismele cu roți dințate, fiind cruciale pentru transmiterea eficientă a mișcării și a forței. Aceste componente, deși aparent simple, necesită o precizie excepțională în procesul de fabricație pentru a funcționa optim în sisteme complexe. Dar ce anume face ca un pinion să fie „perfect”? În acest articol, vom explora caracteristicile esențiale ale pinioanelor și procesul meticulos prin care acestea sunt prelucrate pentru a asigura performanță maximă.

1. Materialul pinionului – cheia durabilității

Alegerea materialului din care este fabricat pinionul este un factor crucial în asigurarea durabilității și performanței acestuia. Oțelul este cel mai comun material folosit în fabricarea pinioanelor datorită rezistenței sale și capacității de a rezista uzurii. Însă, în funcție de aplicație, se pot folosi și alte materiale, cum ar fi bronzul, aluminiul sau chiar plasticul de înaltă rezistență.

- Oțelul carbon: Folosit pentru pinioanele care trebuie să suporte sarcini mari.

- Oțelul inoxidabil: Utilizat în aplicații unde este necesară rezistența la coroziune.

- Bronzul: Preferat pentru aplicații unde este importantă reducerea frecării.

- Plasticul: O soluție mai ușoară și mai economică, ideală pentru mecanismele mai simple.

Materialul nu afectează doar rezistența pinionului, ci și cât de bine funcționează într-un mecanism mai complex, influențând performanța generală a întregului sistem.

2. Forma dinților – precizia în angrenaj

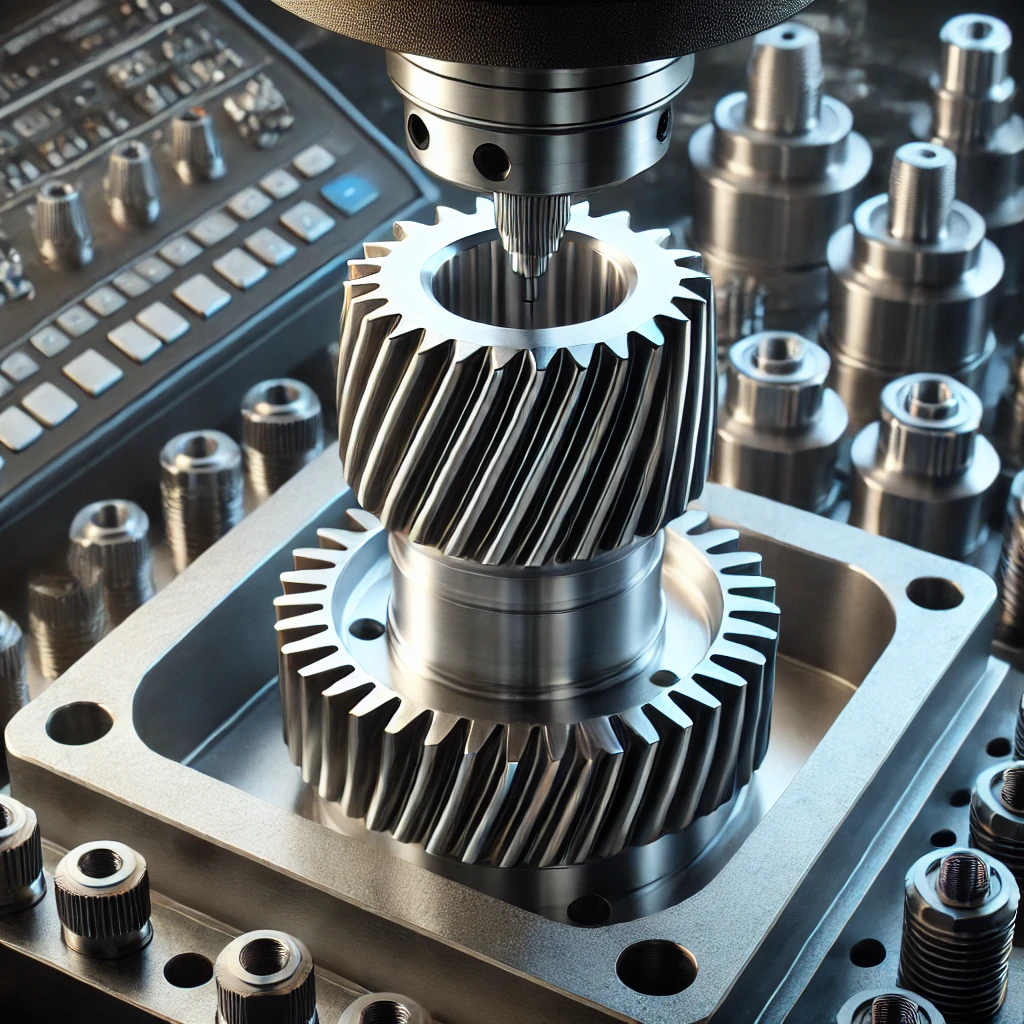

Un alt element esențial care face un pinion perfect este forma dinților. Dinții pinionului trebuie să fie perfect aliniați și modelați pentru a se angaja corect în roțile dințate asociate. Orice eroare de formă poate duce la uzură prematură, zgomot excesiv sau chiar la deteriorarea întregului mecanism.

Pinioanele pot avea dinți cu diferite profile, cel mai frecvent fiind profilul evolvent, care permite un contact constant și eficient între dinți. Acest profil reduce frecarea și distribuie forța în mod uniform pe toată suprafața dinților.

Pentru a obține această formă perfectă, se folosesc mașini de prelucrare CNC care asigură o precizie extremă. Controlul numeric computerizat permite realizarea dinților pinionului cu o precizie de câteva microni, asigurând o funcționare lină și eficientă în angrenaje complexe.

3. Finisajul – reducerea uzurii și a zgomotului

După ce pinionul este fabricat, finisajul joacă un rol esențial în perfecțiunea acestuia. Un finisaj neted nu doar că îmbunătățește aspectul pinionului, dar contribuie la reducerea frecării între dinți, ceea ce, la rândul său, minimizează uzura și zgomotul în timpul funcționării.

Procesele de finisare includ șlefuirea, lustruirea și chiar tratamentele termice, care pot întări suprafața dinților și pot crește durata de viață a pinionului. În multe aplicații industriale, tratarea termică este vitală pentru a îmbunătăți rezistența la oboseală a materialului, făcându-l mai durabil sub sarcini mari și pe termen lung.

4. Dimensiunea și toleranțele – compatibilitatea în sistem

Dimensiunea pinionului este de asemenea crucială. Fiecare pinion este proiectat pentru a funcționa într-un anumit angrenaj, iar dimensiunile sale trebuie să fie precise pentru a se potrivi perfect cu restul mecanismului. Toleranțele stricte sunt impuse pentru a asigura compatibilitatea perfectă.

În producția de pinioane, orice variație în dimensiune poate duce la probleme de funcționare, cum ar fi blocarea mecanismului sau pierderea de eficiență. Din acest motiv, prelucrarea mecanică de precizie este esențială pentru a respecta toleranțele impuse.

5. Lubrifierea corectă – menținerea performanței pe termen lung

Chiar și cel mai perfect pinion nu va funcționa optim fără lubrifierea corespunzătoare. Lubrifianții reduc frecarea între dinți, prevenind uzura și supraîncălzirea. Pentru a obține performanțe maxime, fiecare pinion trebuie să fie bine lubrifiat în mod constant.

Există mai multe tipuri de lubrifianți, de la uleiuri sintetice la unsori specializate, fiecare fiind ales în funcție de aplicație și de condițiile de lucru. Un sistem bine lubrifiat nu doar că reduce uzura, ci și contribuie la reducerea zgomotului și la creșterea duratei de viață a întregului mecanism.

Concluzie

Perfecțiunea unui pinion nu este dată doar de forma sa exterioară, ci și de materialele, precizia prelucrării și modul în care este integrat într-un sistem complex. De la alegerea materialului potrivit până la finisajul și lubrifierea corectă, fiecare detaliu contribuie la realizarea unui pinion care să funcționeze impecabil în orice condiții. Prin utilizarea tehnologiilor moderne de prelucrare mecanică și prin respectarea toleranțelor stricte, se pot crea pinioane care să asigure eficiență, durabilitate și performanță optimă în orice sistem.